使用西门子Tecnomatix软件,对生产线前期进行数字化模拟仿真及工艺分析。其中通过对生产线的构成、工艺布置、设备和工装等的全面分析,并且充分考虑现有产品和新产品的结构变化趋势,找出影响生产节拍的主要因素,从而对新规划的厂房进行改进,使之更符合现生产需要。

总装的工艺规划需要考虑的因素很多,以前的工艺规划中新产品设计完成后,根据样车装配试验情况和生产现场实际情况进行实际调整后完成,整个规划过程如零部件装配次序、操纵次序、工时分析、工具选择、工位布局、生产线平衡、生产线能力分析、变更治理及工程本钱分析等都以传统的手工加经验方式进行,用工艺概况表或者其他Excel的形式来描述,也没有有效的仿真工具对工艺规划进行验证,工艺规划的质量和效率非常低。为了能够使新产品尽快上市并且追求更高的产品质量,华晨金杯引进了西门子Tecnomatix软件,用它作为工艺规划的辅助软件。

总装车间数字化工厂构建

1.总装车间对数字化的需求

总装生产线是由输送设备和专用设备构成的有机整体,先进的装配工艺需要先进的工艺装备,工艺装备设计制造水平对保证高效率的生产和产品的高质量至关重要,也是汽车装配技术水平的标志。作为汽车四大工艺的最后一个环节,总装车间能够直接反馈出前三个环节所存在的题目,而目前汽车产品越来越复杂,不但零件的外形多样,且产品中包含的零件个数非常多,零件之间的装配关系复杂,而生产设备日益趋向复杂和昂贵,总装车间设备的布局和配置是否适应现有和后期产品,都将直接影响公司利益。为了缩短总装车间的生产制造预备时间,进步总装车间工艺规划的效率和质量,尽早发现和减少总装的生产制造中的错误,加快新车型上市,应用数字化制造技术是最好的解决方案。

2.Tecnomatix数字化构建

(1)资源库的构建

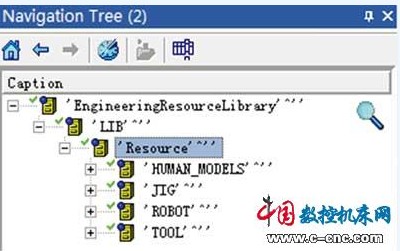

通常研究的制造系统是非线性离散化系统,需要建立产品模型、资源模型(制造设备、原材料、能源、工夹具、生产职员和制造环境等)、工艺模型(工艺规则、制造路线等)以及生产治理模型(系统的限制和约束关系)。数字化工厂是建立在模型基础上的优化仿真系统,所以数字化建模技术是数字化工厂的基础,只有齐全而正确的模型才能保证数字化工厂的完整性和正确性,这表示前期资源模型的建立是必不可少的。资源可按照公司自己的方式自行分类,这次A1项目将资源分为Equipment、Human models、Logistic、Tool、Transportation、Layout和Other六大类,将资源的数模(co或cojt文件)放到sysroot\LIB\Resource中各分类的文件夹中即可,如图1所示。

图1 资源库

(2)产品树与产品库的构建

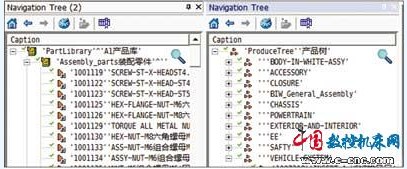

根据设计部分提供的BOM表按照一定的层次结构输进Tecnomatix中,将产品库中的零件拖动到相应的产品树上即可,根据多车型的具体情况,零件数目不在产品树上显示,在后续的操纵树中显示,如图2所示。

图2 产品树与产品库

图2 产品树与产品库

3.工艺线的构建

总装车间的工艺特点是多车型/多配置混线生产、需要装配的零部件非常多且大部分为人工操纵。针对A级车总装车间工艺特点,我们将重点放在装配顺序、资源和布局优化、生产线平衡和人机工程仿真上,具体的工艺流程如图3所示。 图3 工艺流程

图3 工艺流程

(1)工艺定义

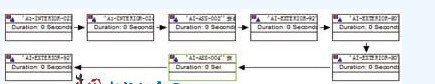

筛选BOM表中的零部件,将零部件初步分配到各个工段,并编辑出零部件的装配工艺卡片,通过工艺卡片能够进一步深化了解装配过程。根据工艺卡片编辑工艺概况表,它可以初步制定出装配顺序。具体可以利用PERT图直观地定义各工序之间次序(见图4)。

图4 PERT图

图4 PERT图

(2)分配零部件

在工艺定义后,零部件的装配方法和装配顺序已经初见成效,为了在3D规划环境下更直观地进行产品结构分析,现将产品树拖拽到工艺树中,保证工艺卡中的零部件与产品树逐一对应,如图5所示。

图5 零部件分配

图5 零部件分配

(3)装配顺序

根据生产线初步确定的工位数目及装配顺序,将装配工艺卡分配到相应工位,利用自动创建装配树工具自动创建装配结构树。按照预先定义的装配顺序进行虚拟装配顺序分析,验证装配顺序,找出不公道的操纵工位并进行调整。

(4)布局规划

生产设备和制造系统日益趋向复杂和昂贵,生产制造系统的布局和配置是否适应所制造的产品十分重要。通过以上工位顺序的确定,将前期构建好的生产设备资源模型添加到生产线指定工位中,并检查生产线物流通道与物料空间是否有干涉,这样可以提前起到优化资源选择和优化布局的作用。

(5)工时计算

利用自己的工时定额标准MTM以及工程师自身的工艺经验计算出每张装配工艺卡的操纵时间,把每个工位的工时与节拍进行比较,假如超出节拍则表示工位的工序过多应适当调整,反之则过少。在这里同样需要考虑的是混线生产带来的题目。

(6)操纵平衡

单一车型的线平衡是很好实现的,可以通过手动、半自动及全自动往实现,这里使用软件自带的自动线平衡工具进行分析。当车型较多,混线生产时,手动线平衡就很难做到尽善尽美了,并且需要根据现场实际情况进行调整。西门子自动线平衡不仅缩短了以前经验性的手动设计工艺规划流程图的耗时及后期根据现场实际情况的大量调整时间,更重要的自动线平衡给项目提供了大量的理论技术依据,并有效清楚的输出分析报告。就很有必要。这样无论在后期研究工艺规划公道性以及未来新项目的实施都进步宝贵的技术资料,从而避免资源的无序使用。通过Gannt图(见图6)可以非常直观地检查各工位、各操纵工人的工作节拍。 图6 Gannt图

图6 Gannt图

(7)装配验证

经过以上这些步骤,车间的工艺信息基本上定义完成,为了让工艺信息更加正确,必须对装配工艺进行验证。西门子Tecnomatix的装配规划及验证,能在第一时间生产出高质量的产品。产品及制造需求的同步控制功能,则通过反复经过验证的解决方案及最佳实践来减少装配规划工作。另外,装配规划及验证环境为用户提供了研究新工艺和技术的一种虚拟环境中,而无需在实际工厂中开展繁重的研究和验证,利用3D仿真工具,具体仿真整个装配过程,其中包括零部件装配次序、工具干涉检查和工位布局优化等。同时也进行人机工程仿真,包括装配可视化、可达到性和疲惫仿真等。

总结

综上所述,使用西门子公司提供的Tecnomatix软件在解决汽车行业数字化制造题目上得到了很好的效果。把企业的数字化拓展到制造领域,覆盖生产规划和改造整个制造过程。同时,华晨金杯汽车公司通过这个系统,也获取和积累了工艺知识和经验,形成了最佳实践知识库,能够更好、更快地规划高效的生产线及进行须生产线改造,缩短新产品的上市周期,减少新产品的开发本钱和风险,优化产品设计以利于加工,优化生产线配置和布局,减少生产线预备和停机时间,增加生产线设备生产力,大大进步生产率,改善工人的劳动环境,进步产品质量。

.jpg)

关注本刊微信订阅号

关注本刊微信订阅号