模具加工过程中,切削刀具是高精度化、高效化加工至关重要的因素。以前用于粗加工的刀具普遍配用球刀,表面上看似乎可获得很大的切深量,可一次切除大量材料,但由于其切削刃与被加工材料的接触长度大于直线刃刀片的接触长度,因此切削阻力增大,很难实现大进给切削。

1.前言

在现代模具的制造中,随着机床、数控系统、刀具、CAD/CAM软件等相关技术不断发展,在实践中为了提高模具的商品质量,为了节约生产成本,必须采用高效加工方法,使一部分加工工序在普通机床上就可高效完成,以便提高模具的加工效率,降低模具的制造成本,减少模具的制造周期。

2.模具高效加工工艺策略制定

2.1 粗加工

模具粗加工的主要目标是追求单位时间内的材料去除率,并为半精加工准备工件的几何轮廓。在粗加工过程中可通过以下措施保持切削条件恒定,从而获得良好的加工质量。

(1)恒定的切削载荷;

通过计算获得恒定切削层面积和材料去除率,使切削载荷与刀具磨损速率保持均衡,以提高刀具寿命和加工质量;

(2)避免突然改变刀具进给方向;

(3)避免将刀具埋入工件。如加工模具型腔时,应避免刀具垂直插入工件,而应采用倾斜下刀方式(常用倾斜角为20°~30°),最好采用螺旋式下刀以降低刀具载荷;加工模具凸模时,应尽量先从工件外部下刀然后水平切入工件;

(4)刀具切入、切出工件时应尽可能采用倾斜式(或圆弧式)切入、切出,避免垂直切入、切出;

(5)采用同向切削(Climb cutting)可降低切削热,减小刀具受力和加工硬化程度,提高加工质量。

2.2 半精加工

模具半精加工的主要目标是使工件轮廓形状平整,表面精加工余量均匀,因为它将影响精加工时刀具切削层面积的变化及刀具载荷的变化,从而影响切削过程的稳定性及精加工表面质量。

因此应对半精加工策略进行优化以保证半精加工后工件表面具有均匀的剩余加工余量。优化过程包括:粗加工后轮廓的计算、最大剩余加工余量的计算、最大允许加工余量的确定、对剩余加工余量大于最大允许加工余量的型面分区(如凹槽、拐角等过渡半径小于粗加工刀具半径的区域)以及半精加工时刀心轨迹的计算等。

现有的CAM软件已经具备残留模型分析功能,并能根据剩余加工余量的大小及分布情况采用合理的半精加工策略。Powermill提供的清根加工来清除粗加工后剩余加工余量较大的角落以保证后续工序均匀的加工余量。区域清除也具有相似的功能,如局部铣削工序的剩余加工余量取值与粗加工相等,该工序只用一把小直径铣刀来清除粗加工未切到的角落,然后再进行半精加工;如果取局部铣削工序的剩余加工余量值作为半精加工的剩余加工余量,则该工序不仅可清除粗加工未切到的角落,还可完成半精加工。

2.3 精加工

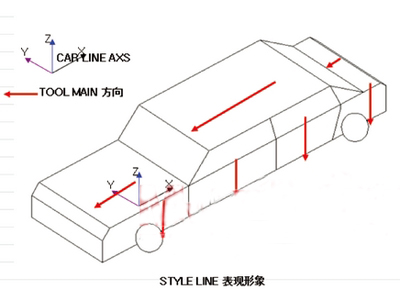

模具的精加工策略取决于刀具与工件的接触点,而刀具与工件的接触点随着加工表面的曲面斜率和刀具有效半径的变化而变化。对于复杂曲面加工,应考虑半精加工切削方向,整车方向,在模具的精加工中,在每次切入、切出工件时,进给方向的改变应尽量采用圆弧或曲线转接,避免采用直线转接,以保持切削过程的平稳性。

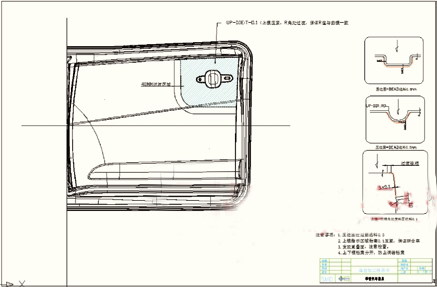

3.分区加工与偏差加工

偏差加工意在预处理型面,减少钳工修配工作量,提高生产效率和降低成本;分区加工意在保证高的制造精度和表面质量,而且追求加工表面的美观。

4.热处理

模具热处理是保证模具性能的重要工艺过程。它对模具的如下性能有着直接的影响。模具的制造精度:组织转变不均匀、不彻底及热处理形成的残余应力过大造成模具在热处理后的加工、装配和模具使用过程中的变形,从而降低模具的精度,甚至报废。模具的强度:热处理工艺制定不当、热处理操作不规范或热处理设备状态不完好,造成被处理模具强度(硬度)达不到设计要求。 模具的制造成本:作为模具制造过程的中间环节或最终工序,热处理造成的开裂、变形超差及性能超差,大多数情况下会使模具报废,即使通过修补仍可继续使用,也会增加工时,延长交货期,提高模具的制造成本。

5.刀具与切削

模具加工过程中,切削刀具是高精度化、高效化加工至关重要的因素。以前用于粗加工的刀具普遍配用球刀,表面上看似乎可获得很大的切深量,可一次切除大量材料,但由于其切削刃与被加工材料的接触长度大于直线刃刀片的接触长度,因此切削阻力增大,很难实现大进给切削。此外,球刀在刀具悬伸较长的加工场合受到径向力作用,易造成刀具弯曲而发生振颤。多刃型圆角立铣刀的切削刃设计在刀具回转轴的底部,因此切削阻力主要作用于轴向,即多刃型圆角立铣刀即使悬伸较长也不易发生颤振,能够实现稳定加工。同时,通过将刀片小型化,使切削刃长度比以往的大进给刀具明显缩短,减小了切削阻力,从而通过多刃化有效控制了切削力。

采用球刀通过加大切深来提高加工效率时,加工后工件上会留下明显的切削残留部分,这将增加后续精加工刀具的加工负荷。虽然粗加工效率很高,但会降低后续工序的加工效率。与此相比,采用小切深、大进给的多刃型圆角立铣刀加工时,粗加工的切削残留部分减少,更接近最终精加工的形状,从而可减轻后续工序精加工刀具的负荷,使粗加工和精加工的效率同时得到提高,稳定可靠地实现高效加工。

.jpg)

关注本刊微信订阅号

关注本刊微信订阅号