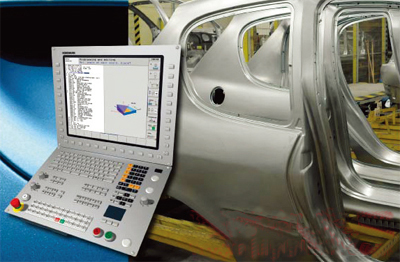

汽车外形设计的变化令人着迷,每个不同的车形设计都有其风格因素,从典型形,运动线到流线型车形设计都需要完美表面,生产车身外壳是每家汽车公司的一项艰难任务。模具在其中发挥着重大作用,由于其表面质量需要满足极高的质量要求。

设计也决定了模具需满足的要求。 表面质量必须好,因为模具用于形成的车身零件要持续用在一个车形的整个寿命期中。 任何情况都不允许表面存在槽,划痕或不平整,确保钣金件在模具中被正确拉伸。达到所需表面质量要求是一个艰难和耗时的过程。通常,粗加工和精加工后还需要手动打磨,抛光和磨光。这些手工活非常昂贵,而且容易出错。精确生成光滑的过渡区和流畅曲面需在更短的生产时间内完成,这需要发挥操作人员高超的大型龙门加工中心操作的所有技术技巧,也需要数控系统支持更高表面质量,这样可使昂贵的修复加工最大限度减小甚至是避免。

TNC 的运动控制

CAD/CAM 生成曲面加工程序时,许多直线程序段间的过渡是个棘手问题。 这些直线程序段是实际轮廓的一定程度的近似形状,当然存在偏差。

功能强大的iTNC 530 数控系统自动平滑程序段过渡,使刀具用变的速度在工件表面运动。数控系统保持较高的进给速度与非常精确的刀具方向控制间的协调。iTNC 530允许用户直接影响加工速度与公差的比例关系: 有一个用于定义轮廓偏差值的循环。

结论:TNC 数控系统的程序段平滑功能能满足CAD/CAM 系统生成的NC 数控程序的工件表面质量要求。

后处理计算NC 数控程序是基于特定机床相关的参数和刀具理论参数实际刀具与这样的参数有差异,因此需要再次计算NC 数控程序。 解决方法之一是TCPM—刀具中心点管理功能。 刀具沿轮廓运动时,iTNC 530考虑实际刀具长度和半径与定义值间的偏差,包括5 轴联动加工中也考虑这些因素。这就消除了后处理器的二次计算需要,这个功能非常有用,例如夜班CAM 部门无人上班时。

刀具快速反向运动也是一个问题。 它导致的加加速造成机床严重振动,刀具与工件间的路径偏差加大。

iTNC 530 的运动控制功能通过平滑加加速有效避免偏差。确保不超过所设置的轮廓公差,包括运动路径突然变化时。 再加上操作人员可以通过选择公差值影响加工时间。

结论:TNC 数控系统的运动控制功能通过刀尖位置控制和平滑加加速确保高标准表面质量。

iTNC 530 有专用于模具制造的功能

用iTNC 530 避免刀痕:CAD 系统设计的曲面轮廓转化为CAM 系统的点。根据曲面曲率,这些点的分布不均匀。 数控系统一项常规要求是通过这些点间插补形成连续轮廓。

iTNC530 的强大运动控制功能可以保证轮廓精度,无论生成程序所用的是什么CAD/CAM 系统和后处理器。 这是因为iTNC 530 允许这些点分布不均匀。 因此,它能避免多道顺铣期间在被加工面中留下刀痕。

结论:iTNC 530 以其允许分布点不均匀功能使代价高昂的优化和为满足高标准表面质量要求所需修复加工成为历史。

高标准表面质量—高速实现

海德汉的特殊功能帮助用户解决速度与表面质量间冲突问题: 自适应进给控制(AFC)。 AFC 缩短用户加工时间:刀具在加工件中用小切除率时刀具加快速度,切除率大时AFC 自动降低轮廓进给速率,保证要求的表面质量。其范围都可以在表中轻松定义。

.jpg)

关注本刊微信订阅号

关注本刊微信订阅号