对机器和工厂的整体健康而言,保持轴承的健康是其中至关重要的一环。通常,轴承可以被视为一个旋转机械的“消耗品”,对很多机器而言,它们与轴承的关系就如同遥控器和电池的关系。如果在轴承出现故障并对机器其他部分造成损害之前就能得到及时更换,机器就可以保持一个良好的生命周期。当然,在机器中并不只有轴承会发生磨损、疲劳和故障,但对于很多旋转机械来说,轴承问题在机器的主要故障中占据了大部分比重。

不得不说,很多常见的错误观念都有可能导致轴承的过快损坏,或者使人们过早地更换轴承,比如错误地估计了轴承的正常工作寿命,或误判了轴承的磨损原因。一个典型的例子是,一些维修人员会按照预设的计划,每一到两年就对一些轴承进行更换,他们或许认为,这些轴承至多只能在它们的岗位上正常服务一到两年。

事实上,有很多更好的方法可以用来确定轴承何时需要被更换,其中最可靠的方法之一在于对轴承的内部疲劳进行检测和确认。

事实上,有很多更好的方法可以用来确定轴承何时需要被更换,其中最可靠的方法之一在于对轴承的内部疲劳进行检测和确认。

通过加强和促进对这一因素的理解,工厂的维修者对于轴承的健康状态和生命周期可以获得更准确的预期,同时可以为从被动维修向视情维修的转变做好充分准备,从而实现更卓越的可靠性。

润滑的作用

要认识到次表层疲劳是如何导致轴承故障的,我们必须首先来理解润滑的作用。我们使用的是否是正确的润滑油脂?这些润滑油脂的储存方法是否妥当?它们是否免于污染?如果这些问题之中的任何一个答案是“否”,那么这些轴承就很可能有麻烦了。

当使用正确种类和适当用量的润滑油时,滚子是不会与座圈发生接触的。但是,如果润滑油的种类和用量是错误的,那么将会导致轴承的损伤。

润滑油和润滑脂是无法被压缩的,但如果它们受到的压力发生变化,就会导致润滑油的一项物理特性发生变化,这就是润滑油的粘度。所以对于任何润滑油而言,当压力上升时,它们的粘度也会随之上升,而且并不是上升一点点,而是以指数的方式迅速上升。当压力上升到200000磅/平方英寸时,轴承中的润滑油事实上会变得比金属还要坚硬。当润滑油分子进入负荷区域时,压力就会随之形成,因为它会对压力进行抗拒,就形成了油楔。

而当油楔通过负载区域时,处于滚子和油楔下方的座圈表面就会受到压缩。而当油楔经过这一位置之后,座圈的表面又会受到减压。

对内部疲劳的测试和检测以防止轴承发生故障是非常重要的,这可以避免昂贵的停机维修。

对内部疲劳的测试和检测以防止轴承发生故障是非常重要的,这可以避免昂贵的停机维修。

滚珠或滚子之下的力可以藉由赫兹应力模型来表示出来。直接位于滚子下方的受力数值是最高的,而处于滚轴左边或右边的受力则没有那么强烈。结果就是,在外座圈内部围绕内座圈转动的时候,滚子会形成一个“压力锥”,特别是在经过负载区域的时候。

由于滚子持续经过负载区域,这些区域也就不断地受到压力的集中作用,压缩和压力释放的状态往复循环,直到达到材料的疲劳负荷极限。你也可以想象反复弯折一把晾衣架或是硬质梳子的情形。最终,压缩和压力释放的循环效应将开始逐渐损害材料的完好性,使其走向损坏。看看下面的计算,考虑一下这个压缩和压力释放的循环将在一天内反复发生多少次。

每分钟转速为1775的轴,其每秒转速大约为29.6。

例如,对于某个给定的轴承,假设围绕内座圈旋转一圈会有8.193个滚珠或滚子经过同一点。

那么,在一个24小时的周期内,同一个负载位置将会压缩和释放约2100万次,而在一年的时间内,则会压缩和释放约76亿次。

现在,考虑这个轴承应该具有8到12年的运行寿命,即便取对轴承寿命而言较短的8年,也需要将76亿次乘以8年,最终得到的压缩和释放的循环数量可以称得上是天文数字了。最终轴承会达到它的疲劳负载极限,这种性能衰退的最初表现就叫做内部疲劳。

现在,考虑这个轴承应该具有8到12年的运行寿命,即便取对轴承寿命而言较短的8年,也需要将76亿次乘以8年,最终得到的压缩和释放的循环数量可以称得上是天文数字了。最终轴承会达到它的疲劳负载极限,这种性能衰退的最初表现就叫做内部疲劳。

超声波振动检测是一个能够帮你“看到”轴承故障的好方法。

故障的征兆

内部疲劳正如这个名词听上去的那样,意味着大约5到6微米深的微小裂纹,当轴承被移走、拆卸和清洗后,可以直接通过肉眼观察到这些裂纹。内部疲劳的征兆可以由内外部沟道的变色而显示出来。内部疲劳也是一个轴承走向疲劳损坏的最初迹象。

随着时间的推移,这些微小的裂纹最终将互相联结贯通,导致更加严重的内部疲劳。

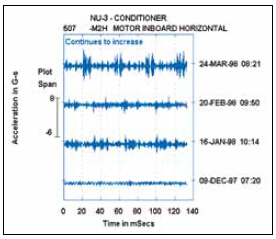

尽管人们仍然不能看到或感觉到这些磨损,但藉由这些疲劳释放出的能量却有着极高的频率,所以超声波仪器能够很好地识别这些信号。振动分析也有助于识别这些现象,从这张分析图中不难看出,在疲劳发生三个月后,其程度已经发生了显著的变化,转为了更高等级的疲劳。

当内部疲劳继续发展,这些微小的裂纹最终将相互联结贯通,细小的金属块开始从表面掉落。在这一阶段,损伤已经变得显而易见,且伴随着声音的异常。这一过程叫做剥落。

一旦剥落发生,它将会非常迅速地蔓延开来。受损的区域将变得越来越大,而压力也会变得更加不稳定。这样一来,润滑油楔将很难保持其形状,各个表面再也无法保持独立。此时剥落将发展得十分迅速。

任何可能影响这一传动系统轴向和径向负载的因素也将加速这一过程,包括以下这些方面。

■ 不平衡

■ 偏差

■ V带过紧

■ 螺栓损坏

■ 螺栓松动

■ 焊接损伤

■ 机器过载

■ 机器超速

■ 冲击性荷载

看到所有这些由于内部疲劳而引起的后果,很容易认识到对其进行检测和预防的策略的重要性。超声波检测、油品分析、振动分析、红外检测和电机回路分析都有助于实现这样的目标。当然,没有任何方法可以检测出所有问题,但通过综合的应用,这些技术还是可以非常有效地找到轴承故障的早期征兆的。

结论

任何轴承都不可能永远保持完好,无论是内部疲劳还是其他一些故障机理都是不可避免的。但是,通过应用多种技术方法来对这样的故障进行探查,尤其是认识到尽早察觉问题的重要性,可以让工厂制定出一个更加具有可靠性和可预测性的维修计划,并避免过早更换轴承所导致的巨大损失。

.jpg)

关注本刊微信订阅号

关注本刊微信订阅号