2005年,德国人工智能研究中心启动了公私合作的“智慧工厂KL”技术计划,这是欧洲首个专门面向信息与通信技术工业应用的演示验证工厂。目的是支持创新自动化技术的开发、应用与传播,并为科学与工业利用提供基地。“工业4.0”计划提出后,“智慧工厂”计划便作为“工业4.0”关键技术转化实践的一个先锋,通过几个模块化的试验工厂,相关的成熟技术和前沿研究结果能够得以实施和评估。“智慧工厂”计划的验证项目包括工厂尺度的集成类项目,代表了完整的生产过程;以及各种软硬件开发类项目,如:定位系统;移动操作单元;产品记忆;以服务为导向的控制概念;生产过程仿真。>>>接上一篇:《全面分析德国智慧工厂计划》

智慧工厂中的智能生产

智慧工厂中的智能生产

一,“智慧工厂”计划验证项目

(一)工厂

——工业4.0:从愿景到现实

通过思科、FESTO、哈挺、博世、西门子等合作伙伴的共同努力,所开发的创新生产线实现了工业4.0关键方面的实际应用。在下篇中将具体描述该项目的架构与基础结构。

“工业4.0:从愿景到现实”项目合作伙伴

“工业4.0:从愿景到现实”项目合作伙伴

——关键生产线

这条生产线由订单拾取站、铣削加工站、自动装配站、人工工作台组成,展现了能够描绘第四次工业革命中心特征的三个范本:智能产品,通信机床(即智能机床),辅助操作员(即增强的操作员)。在下篇中将具体描述关键生产线的组成与运行。

——混合工厂

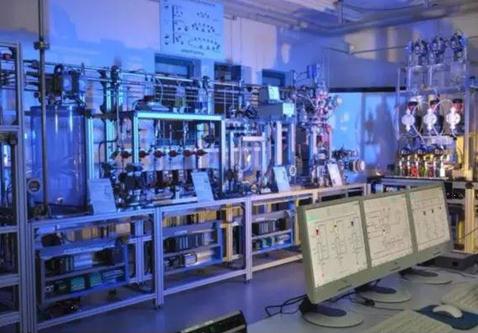

这是一个具备完全功能的典型工业生产厂,其特别之处在于不同技术过程和组件的交互,以及智能技术的使用。功能电子组件(控制器、传感器、执行器)是柔性的且联网的,系统内和各层级控制的通信系统是无线连接的,加之模块化的系统设计,使之达到了最佳的柔性:单个工艺步骤的重构,以及将新模块集成到整个系统中都变得简单。该工厂是整个演示验证中心的核心,在这里,单个智能技术与整个功能的交互可以得到测试与体验。

“混合工厂”项目演示验证生产线

“混合工厂”项目演示验证生产线

(二)定位系统

——面向服务(维修)的移动导航应用

在工业应用中使用定位系统是未来工厂的中心元素,该项目开发了一个基于可穿戴PC的导航程序,支持将服务人员无缝导航到错误发生地点。除了在工厂系统中使用空间环境系统的经验,技术突破还包括室内外定位技术的组合使用。

——支持内部后勤与生产控制的内部定位系统

定位系统的重要性毫无疑问,在工业工厂柔性化进程中,产品和生产方法的位置信息越来越重要。配备有射频识别(RFID)阅读器的工作小车收集可靠的位置数据,其运动方向基于嵌入地面的发射器。

定位系统

定位系统

(三)移动操作单元

——用于生产环境的控制面板

不同制造商实际使用的现场设备具有丰富的专有用户界面,通过这种“万能”操作单元,不同设备组件和现场设备都可以实现无线操作和检测。

——用户界面的自动生成

面向平板电脑开发组合了智慧工厂空间模型的软件,包括具有特定使用和功能模型的众多现场设备。目标是生成易学且可直观使用的用户界面。

——现场设备通过蓝牙实现参数化

蓝牙等无线技术的普及,可以实现任何标准的和廉价的操作单元通过无线连接访问不同制造商的现场设备。概念研究显示移动电话或者掌上电脑就适合现场设备的使用和参数化。

移动操作单元

移动操作单元

(四)产品记忆

——智慧工厂移动模块

利用数字记忆,比如RFID芯片的形式,产品可以收集自身整个实现过程的信息。这样它们就能向用户提供宝贵的信息,比如配料。因为有了这项技术,产品可以“了解”自己,引发优化产品寿命周期的巨大可能性,从生产和物流开始,到客户验收为止。项目开发的浏览器是一个数字产品放大器,可告知客户产品价格和配料相容性。

(五)以服务为导向的控制概念

——以服务为导向的工厂控制系统的以工艺为导向的规划方法

在工业自动化领域使用以服务为导向的架构范本,可能显著减少集成与编程工作。基本的想法是创建一个统一的自动化架构,它由以服务为导向的架构概念和技术组成,这样的统一、透明通信架构对于“物联工厂”是重要基础。在演示系统中,一个基于网络服务的现场设备连接得以实现,从而开发创新的、基于服务的控制概念。

工厂控制系统

工厂控制系统

(六)生产过程仿真

——数字工厂

数字工厂的绝大多数工具和概念都是全寿命周期的,提升企业所有过程的透明度。在智慧工厂的环境中,关注点在于将制造与产品开发连接起来,以及利用当前操作数据进行产品工艺仿真。

增强现实

增强现实

二、“智慧工厂”计划参与的“工业4.0”平台计划项目

(一)赛博物理生产系统

CyPros研究计划是德国教育与研究部最早支持的“工业4.0”项目之一,参与者包括弗劳恩霍夫研究所、德国人工智能研究中心、西门子、宝马、Trumpf制造系统公司、Roehm公司、Wittenstein公司等。项目旨在开发并引入赛博物理生产系统(CPPS)的概念,显著提升工业生产率和柔性。

CyPros计划有三个目标阶段:

——开发参考架构以及面向生产与物流系统的赛博物理系统模块的典型谱系;

——为引入赛博物理生产系统提供广泛的实践、支持工具和平台;

——赛博物理生产系统商业运行的技术和方法基础,以及它们在演示工厂实际生产环境中的实施。

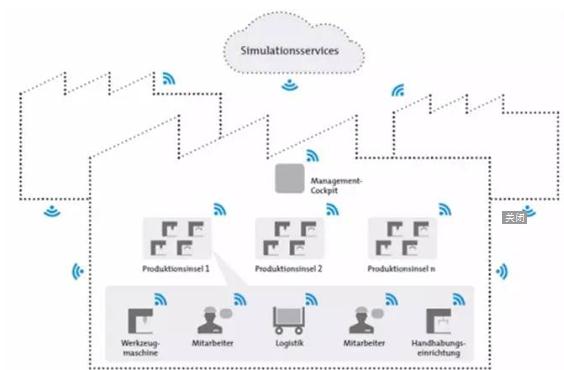

“赛博物理生产系统”概念示意

“赛博物理生产系统”概念示意

Cypros计划分为5个项目和52个子项目,分别是:参考架构和技术基础,包括11个子项目;规划、控制和工艺设计,包括12个子项目;应用策略和方法,包括4个子项目;技术实现和集成,包括22个子项目;生产管理,包括3个子项目。

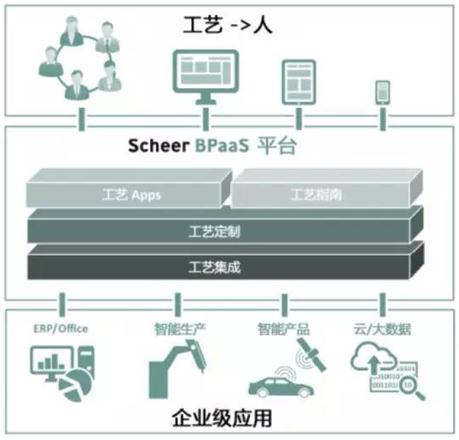

目前,基于面向工业生产和物流系统研发赛博物理系统模块的典型谱系,CyPros项目使用Scheer管理公司的BPaaS平台开发了参考架构。除了参考架构的描绘方法,还执行了场景和案例研究,突出了基础结构、装配与IT服务、商业过程以及战略与商业模式。研究结果为面向工业4.0的企业架构管理提供了基础。

BPaaS解决方案

BPaaS解决方案

(二)面向工业4.0的自主

“面向工业4.0的自主—未来多维互联网的生产、产品、服务”项目的优先研究领域包括开发先进的机床、服务机器人和其它系统,自主地处理复杂任务。物联网的技术发展已经在德国经济与技术部的“下一代媒介”(新技术和泛在计算)和“自主”(基于仿真的自主系统)项目中支持了,适用于互联网应用和服务的语义技术也在经济与技术部的THESEUS项目中支持了。因此,“面向工业4.0的自主”获得的4000万欧元资金,主要是用于提升信息通信技术(ICT)和工业生产之间的智能交互,包括未来导向的生产系统和生产逻辑,未来导向的高级产品(包括服务机器人),以及未来导向的、知识密集型的电子服务。

(三)由环境激活的机-机通信实现资源节约(RES-COM)

2011年6月启动的RES-COM项目由德国教育与研究部资助,DFKI、SAP、西门子等参与。项目旨在通过高度互连和集成的传感器-执行器系统,在“工业4.0”环境下实现资源的自动节约。项目建立了面向由环境激活的资源高效利用的原型场景,实现了资源消耗的智能测量和可视化。RES-COM采用了一个全新的核心技术,它基于主动数字产品记忆和带有嵌入传感器和执行器的软件服务代理。

三、结束语

从“智慧工厂”计划的验证项目可以看到,从2005年起,该计划用了近10年的时间探索了智能生产线上的六大概念及其应用,即“定位系统、移动操作单元、产品记忆、以服务为导向的控制概念、生产过程仿真”,以及它们之间的数据交互与技术集成。在这个过程中,“工业4.0”的概念以及赛博物理生产系统的特征逐步形成,智慧工厂建设的关键和瓶颈得以总结。

没有颠覆性的3D打印技术,没有一夫当关的机器人,没有绚烂的新技术名词,完全从人、机、物三者之间的互联与互动入手,实现机-机通信,机-物互联,人-机互动,将整个制造环境、设备和产品状态变成了可感知、可更新、可预测的和可分析、可优化、可控制的,提升人的决策水平和含金量,这就是“智慧工厂”计划所演示验证的“工业4.0”。

我国已经铺开进行智能制造示范生产线建设,到底为了什么建设、建设成什么样子、利用什么现有技术建设、效果能够集中体现在哪里、能否同步实现观念和管理的转变,是每一家跃跃欲试的企业应该思考清楚的,德国人的百年工业技术基础、数十年的先进管理经验、加之10年的知识沉淀,其智慧工厂的建设方向和途径对我们是一个比较有价值的借鉴。

.jpg)

关注本刊微信订阅号

关注本刊微信订阅号