随着工业制造行业全球竞争的白热化,对产品质量和精度的要求也越来越高。那么,优化和监控整条生产线最高效、最具成本效益的方式是什么?对于许多生产商而言,解决方案无疑是集成动态过程监控——特别是在其中应用压电传感器。

在目前的众多工业应用中,工业4.0的愿景已成为卓有成效的现实——比如,汽车制造、医疗技术和电气工程等领域。由于数字化水平不断提升以及机械和系统网络的发展,目前,生产过程各环节有可能实现前所未有的优化。任何现代制造企业要在未来市场中维持竞争力,关键在于能否对生产线进行持续一致的监控,以实现零缺陷生产为目标。

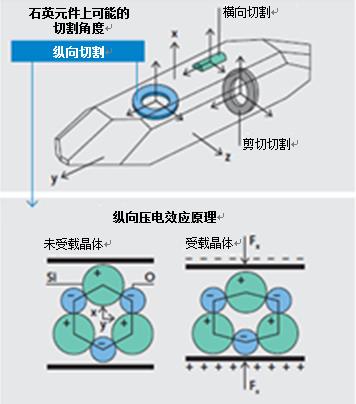

图1:石英晶体的压电效应可以提供价值极高的应用:对石英施加机械荷载,可产生与作用力直接成正比的电荷信号。

仅在数年前,几乎所有产品的检验都是在线下——即生产过程结束之后——进行的。而目前,越来越多的产品实际上在生产过程中就已处于监控之下(即,线上监控),从而避免了许多不必要的成本。对于连接、组装及测试而言,在以零缺陷生产为目标,优化生产过程时,基于压电原理的传感器技术是关键因素。传感器技术非常适宜测量力、压力、加速度及扭矩等物理变量。

压电传感器:基本原理

使用压电传感器的物理原理是“压电效应”。这一效应是Pierre和Jacques Curie两兄弟于1880年发现的。压电材料在受到机械荷载(来自希腊语“pie-zein”,意为挤压或压力)时会产生电荷。1950年,Walter P. Kistler获得了压电信号电荷放大器专利,这是实现压电效应应用的关键进展。

石英晶体的压电效应可以提供价值极高的应用:对适当处理过的石英施加机械荷载,可产生与作用力直接成正比的电荷信号。因此,与其他技术不同的是,利用压电效应捕获被测值,并不会受到形变与位移影响。在这种情况下,石英元件的尺寸唯一决定的是被测值的最大幅值。因此,大型传感器产生的信号与相同结构的小型传感器产生的信号并无区别。我们通过下游放大器来设置所需测量范围,并可在几十年内仅使用一个传感器来进行精确测量,而无需改变机械结构。

奇石乐也提供ICP输出型的压电力传感器:在这种传感器内,原始信号已转换为5伏特或10伏特的输出电压。

由于晶体刚度极高,其测量挠度较低——通常在几千牛顿/微米以内,令测量系统具备较高的自振频率,特别是对于高度动态过程而言,这是一项关键指标。另一个重要因素是,石英和晶体不会显示出零点偏移或线性度变化等疲劳或长期影响。在某些情况下,压电传感器的使用可能会受到因物理原因产生的漂移电荷的限制。虽然取决于被测值的范围以及测量技术的设计,在几分钟或几小时内的期间内,进行准静态测量仍是可能的。

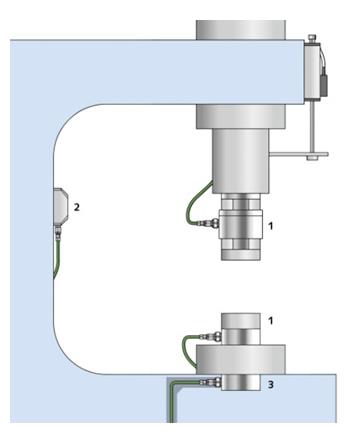

奇石乐在1950年代研发的石英传感器技术,可用于直接或间接测量动态力。直接测力时,传感器完全安装在力流中(1),测量全部力。该方法测量精度很高,几乎不依赖力的作用点。如果传感器不能直接安装在力流中,则其只能测量部分力(3);其余的力则通过其安装的结构(分流器)进行测量。间接测力时,可用应变传感器测量间接通过结构应变的过程力(2)。

图2:根据安装条件,各类不同的传感器可提供最优生产监控:1.直接测力(全部的过程力均通过传感器)。2.间接测力(小部分过程力通过传感器)。3.分流测力(通过C型框架式压机的挠度间接测力)。

在研究和工业中的应用

除了一般的经济考量外,目前,安装条件的重要性也越来越高。选择力传感器时,尺寸通常是关键因素。石英传感器非常稳定、耐用、紧凑;经常安装在其他技术无法使用的测量点。该等属性说明了石英传感器在研究和开发领域广泛使用,并在生产线和工业测试技术领域日益受到青睐的原因。

试举一例,在汽车零部件的老化和负载调查时,需应用具有长期稳定性的动态力测量——比如,针对锁、门、发动机护罩、行李舱盖、阀座与弹簧等装置的压力、张力、碰撞及耐久性测试。在这一方面,石英力传感器相较其他传感器具有独特优势。由于石英不会老化,因此大多情况下,可以将校准限于DIN EN ISO 9001:2015等质量保证系统中规定的寿命周期,从而节省了整体的测量时间和费用。对于特定应用,由于石英力传感器的寿命周期成本较低,其可以提供多项技术优势,并有利于降低主要成本。

压电力传感器用于动态力测量(例如,钣金零件的冲切过程);此外,也用于发动机机体轴承压合等准静态过程。在该等情况下,过程力可被安全激活:在出现力峰值时,常规测量系统可能遭受永久损害,但该项测试技术却不会受到影响。

奇石乐的系统可为注塑成型过程的分析和记录提供最佳质量保证解决方案。模腔压力是最具说明性的过程变量,因为在实际创建模制件时,它可以立即说明相关情况。因此,传感器和系统可根据模腔压力,在尽可能早的阶段检测出模制件的质量是否合格。

过程集成质量保证系统解决方案

通过过程集成,可在适当的监控系统中显示、评估并记录数据,从而实际应用高灵敏度压电传感器捕捉的数据。该等测量系统集成进制造序列后,就有可能对产品缺陷进行及早检测——从而降低因缺陷部件导致的潜在财务损失风险。

图3: maXYmos XY监控器可根据型线监控、评估产品或生产环节的质量。在评估对象(EO)的帮助下,用户将曲线评估进行调整,使之适于特定监控任务。

在组装技术方面,奇石乐的maXYmos系统能可靠地监控生产过程,用户能够借此优化生产过程,趋向于以最低成本实现零缺陷生产的目标。该系统以非凡的灵活性和用户友好型操作界面为显著特征,不仅可用于自动化连接过程和压合过程,而且还能用于手工执行的压制过程等人工操作中。除了用于生产和组装之外,奇石乐传感器和XY监控器也用于最终产品的性能验证。由于奇石乐XY监控器无与伦比的多功能性,因此,在质量保证日益成为首要考量因素的所有工业部门,XY监控器可达到这些部门制定的质量要求。

图4:小型力传感器设计紧凑,节省空间,可优化集成到机械设计之中。

专注于提升成本效益

奇石乐的压电传感器及相关的监控系统正在欧洲、美国和亚洲得到应用——事实上,已在全球范围得到全面应用。基于压电原理的传感器技术显著提升了企业生产线的过程可靠性,并能够持续不断地提高企业的生产率——推动企业以最大化的过程效率实现零缺陷生产。从企业角度而言,该类高精度技术最大的用处在于:为企业在全球激烈竞争的市场领域取得商业成功奠定稳固基础。

图5: 这款测针的直径超窄,仅有8毫米,是奇石乐各类应变传感器的完美搭档。

.jpg)

关注本刊微信订阅号

关注本刊微信订阅号