人们一直认为,效率较低是气动系统一个固有的特点,所以很少试图采取措施对其进行改善。尽管如此,这篇文章将展示出:对这些系统进行优化,不仅可以提高能源利用效率,还可以改善生产力并增加设备的使用寿命。

一个对我们非常有利的方面是:在气动系统中存在着很多导致其效率低下的根源问题,相应地执行一些改善策略,将可以减少高达35%的能源消耗量。

寻找并解决泄漏问题

寻找并解决泄漏问题

尽管在气动系统中,泄漏是一个非常普遍存在的问题,但这并不意味着对这一问题无法进行补救。美国能源部门的统计数据表明,制造业工厂存在压缩气体泄漏的比例平均处于30%至35%的比例之间。

幸运的是,这些气体泄漏之中有很多是可以被修复的,或者可以对其进行预防。在空气压缩机和负载之间有可能发生泄漏的众多位置中,阀门和密封圈是最需要改善的两个位置。在进行检查时,应该首先就对发生损蚀的密封圈进行检查。同时,了解泄漏气体的性质,并据此选择最适当的阀门也是非常重要的。

特定的阀门设计,比如带有金属密封圈的重叠阀,只要有气体进入阀门时,就会产生固有的内部泄漏。简单地为其安装软密封圈就可以显著地降低泄漏量。

尽管如此,需要注意到重叠阀和金属套筒阀在运行时的气体消耗量并没有什么不同。另一方面,不同类型的阀门在特定情况下引起的气体泄漏量却有可能存在数百倍的差异。所以,通过为应用选择适当类型的阀门,可以对泄漏气体的总量进行优化。

像温度、湿度以及润滑条件等环境因素,都会影响到密封圈的泄漏情况。应用在高污染风险地区的气动系统可以受益于对一些弹性密封材料的投资,例如氟化橡胶、特氟龙或者聚氨酯等。

正确运行压缩机

在修复泄漏之后,空气压缩机是下一个最需要改进的环节。美国能源部门在2012年的一份研究报告指出,制造商每年花费在压缩空气系统上的能源费用超过50亿美元。这一结论并不值得惊奇,因为压缩机可以说是构成了气动系统的支柱。

而如果这些制造商们能够对他们的压缩空气供应系统进行优化,就可以将他们在压缩空气上花费的能源支出降低20%到35%的比例。

由于篇幅关系,在本文中无法对提升压缩机能源效率作出详细的说明。但是,如果读者有意去了解,就可以在美国能源部门提供的指导手册上查阅到如何对工厂压缩空气成本进行评估,以及如何合理降低压缩机的能源消耗量。

对组件型号进行优化

对组件型号进行优化

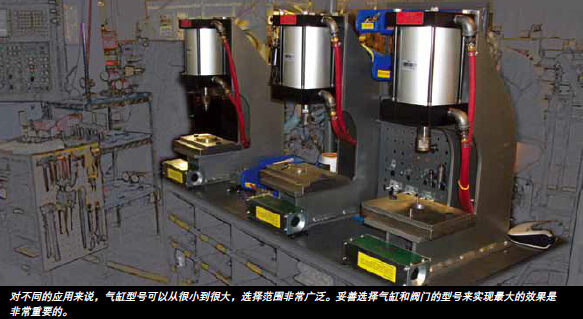

在前期花费一些时间对气动系统元件的合适型号进行确认是非常必要的,因为每一个元件的型号也会对系统的其他部分产生影响。采购偏小的控制阀的确能够节省一部分采购支出,但从长远来看这将导致更加昂贵的代价。由于控制阀偏小,为了让执行器得到正确的压力,就不得不让空气压缩机以更大的功率运行,这将长期消耗更多的能源。

另一个普遍出现的问题是,在气缸的扩容上超出了必要的程度。有时,为了对压力波动和气体损失进行补偿,气缸的扩容是必要的;但是在气动系统中,如果组件的大小远远超过必要型号,将成为导致能源损失的最大来源之一。

例如,一个直径为3英寸的气缸所需要的气体量,比一个直径2英寸气缸所需气体量的两倍还要多,然而这么多额外的容量可能根本是不必要的。为了避免过分的扩容,非常有必要记住,对大多数负载和速度而言,最多需要25%额外的容量来确保正常的运行。通过选择适当的扩容量,气缸的效率可以提升高达15%。如果考虑到这些气缸在其整个生命周期中运行的全部次数产生的倍增效应,选择正确容量的气缸所节省下来的能源将会是非常可观的。

选择适当型号的气动元件,需要经过正确的计算,还要考虑到很多因素的影响,比如负载的类型是转动式的还是提升式的。现在,有很多软件包、在线的计算程序甚至是手机上的应用程序都可以协助对气动元件进行尺寸的选型。只有花费一定的时间来理解系统的真正需求,才能够产生实质上的节约。

使用正确的压力

由于存在着使用波动、管道和阀门的流动阻力以及其他一些因素,少量的气体压力损失是不可避免的。但是,通过对空气压缩机或其他供气源到执行器之间的距离进行确认,避免让这一距离的长度超过必要的程度,很多压力的损失是可以避免的。

如果一个系统能够尽可能缩短管道的长度,就很有可能降低能源的消耗量。在控制阀和气缸之间进行连接的管道长度应该尽可能小于10英尺长。如果这一距离更长,那么在缺乏更多压力的情况下,确保让负载运行至正确位置的能力就将大打折扣。

提高气动系统能源效率的另一个途径是,确保执行器只使用必要的压力来执行其任务。在很多时候,系统被设计为向执行器提供超出必要的压力,这是因为并没有考虑到能效的因素,而只考虑到了系统的性能因素。

在工厂里,执行器使用超出必要的压力的另一种情况通常是因为操作工主动增加了供给的压力,他们认为这能够提高工作性能。不幸的是,这种不妥当的尝试通常只能浪费能源和金钱。

安装监测压力的传感器和压力校准器来保障正确的压力数值,这使得压力可以被保持在最大值和最小值的有限区间之内。简单地安装压力校准器来控制压力的数值分布,工厂就可以因此而获得高达40%的能源节约。

调节回程

在对气动系统的能源效率进行优化时,对回程的压力进行适当调节却常常被人忽视。在大多数应用中,通常只需要将负载沿一个方向移动,但是机器在回程时也将使用和工作行程中一样的压力。

有几种方法可以提升回程的效率水平。单向气缸上的弹簧复位执行器通常可以适用于较短行程的应用。弹簧复位执行器上的控制阀维持工作行程所需的压力,然后排放掉气体。在回程时,再由弹簧或仅仅由元件自身的重力使气缸回到起始位置。

在一个物料输送系统中,一台输送机负责将箱子推动到另一台侧式输送机的位置,在这套系统中就应用了弹簧复位执行器。气缸只沿一个方向工作,在工作行程中它需要100磅/平方英寸的压力来移动物体,而回程则只需要10磅/平方英寸的压力。通过安装一个弹簧复位执行器,回程当中的空气体积得到了节省,这也使压缩机的工作被减少到了一半。只要设计得当,在执行器千百次的周期运动中节省下来的钱将非常可观。

单向气缸上的弹簧复位执行器还可以减少施压过程中所需要的能源量。这种类型的应用包括两个向一起推动的物体,比如轴承进入外壳或活塞进入一个孔洞。在施压过程中需要很大的力量,但缩回的时候却只需要很小的力,弹簧在复位过程中就可以提供收缩所需要的力量。

调节空气压力可以节省能源,还可以使气动元件和其它相关元件的磨损降到最低。通过将过量的压力值减小到必要的水平,将使机器免于受到不必要的振动和冲击。

使用关闭按钮

在缺乏自动化的途径来关停气流的情况下,闲置的机器经常会造成气体的浪费。在过去,通常由人工来手动关停闲置机器的气流,但当前工厂人员的减少则意味着不一定有足够的人手对每一台机器进行检查并手动关停。

其他的员工可能对气动系统的一些因素并不太了解,比如空气轴承在机器关停的情况下仍然需要很小一部分比例的工作压力。像这样的需求可以由一套自动化的减气控制解决方案来满足,自动在机器不工作时将气压降低到必要的水平。通常,其设备成本只需要几个月就能够得到回收。

也许,气动系统的无处不在和相对简单,使得很多公司认为效率偏低是这类系统固有的特点,并没有什么好的办法可以改善这种情况。但是,仍然有很多明智的工厂经理正在通过对气动系统进行优化来提升能源效率。

在过去,企业主要关心他们的气动系统是否能够成功执行所需要的工作,而很少会考虑气动元件的选型是否是最合适的,以及什么样的压力才是足以应对需求的适宜水平这一类问题。

但是,今天的工厂正变得无法接受任何一处对能源的浪费。好消息是,只要肯在气动系统的这些问题上花费一些精力去进行改善,工厂就可以在能源效率和生产力上都获得收益。

作者简介:Pat Phillips是AutomationDirect公司的气动产品经理。

.jpg)

关注本刊微信订阅号

关注本刊微信订阅号